電解槽,是現代工業中不可或缺的設備,尤其是在鋁、銅等金屬的生產過程中。然而,電解槽的運行環境極端苛刻,溫度高、腐蝕性強,讓人們難以直接靠近進行監控。這時候,紅外熱成像技術就派上用場了。你可能會問,紅外熱成像究竟是怎么一回事?別急,咱們慢慢聊。

什么是紅外熱成像?

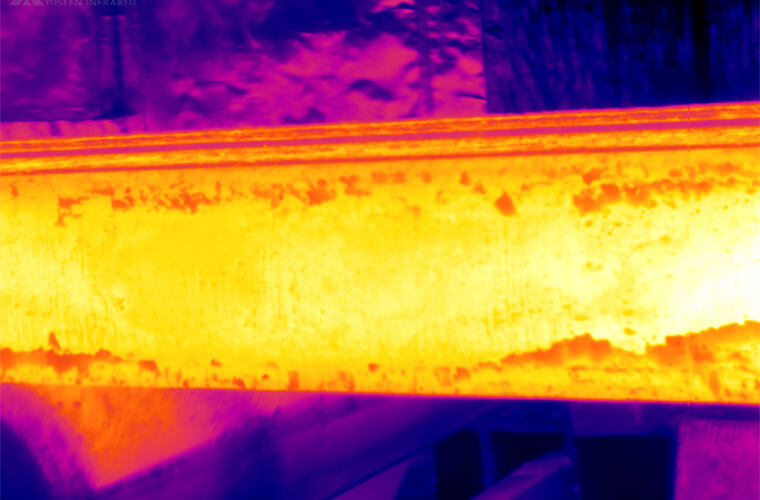

紅外熱成像,說白了就是通過捕捉物體發出的紅外線,將其轉化為可視的圖像。所有物體只要溫度高于絕對零度(-273.15℃),都會發出紅外線。紅外熱成像設備能將這些紅外線捕捉下來,并轉化為彩色的熱圖像。熱圖像上,不同顏色代表不同的溫度,這樣一來,我們就能“看到”溫度的分布情況。

紅外熱成像的原理

紅外熱成像的工作原理其實并不復雜。當物體的溫度升高時,它會發出更多的紅外輻射。紅外熱成像設備通過特殊的傳感器捕捉這些紅外輻射,并將其轉化為電信號。然后,這些電信號通過復雜的算法處理,最終在顯示屏上生成一幅熱圖像。不同的顏色和亮度代表不同的溫度,使得我們能夠直觀地看到物體的溫度分布情況。

電解槽監控的挑戰

在電解槽的運行過程中,槽內溫度可能高達上千攝氏度,且電解液和氣體具有強烈的腐蝕性。這些都對設備和人員提出了極高的安全要求。傳統的監控手段,譬如溫度傳感器,雖然能提供一定的數據,但卻無法全面、直觀地反映電解槽的溫度分布情況。而這,恰恰是紅外熱成像的優勢所在。

溫度管理的復雜性

電解槽內的溫度管理是一個極為復雜的過程。溫度過高可能導致設備損壞,甚至引發火災;溫度過低則可能影響電解過程的效率和質量。因此,對電解槽進行精確的溫度監控和管理,是確保生產安全和效率的關鍵。

人員安全

電解槽的高溫和腐蝕性環境對人員的安全構成了極大的威脅。傳統的溫度監控手段需要人員靠近電解槽進行操作,這不僅危險,而且效率低下。紅外熱成像的非接觸測量方式,可以大大降低人員的安全風險。

紅外熱成像的優勢

全面監控

紅外熱成像可以實時、全面地監控電解槽的溫度情況。通過熱圖像,我們可以一目了然地看到哪部分溫度過高,哪部分溫度正常。這種全面的監控能力,是傳統傳感器所無法比擬的。

非接觸式測量

紅外熱成像采取的是非接觸式測量方式,不需要靠近電解槽,這極大地提高了安全性。你不需要擔心設備或者人會受到高溫和腐蝕性的傷害。

實時監控

紅外熱成像設備可以做到實時監控,這意味著一旦某個部位溫度異常,系統會立即報警。這種實時性對于預防事故、保證生產安全至關重要。

數據可視化

紅外熱成像提供的數據是以圖像形式呈現的,這種直觀的數據顯示方式比單純的溫度數值更加容易理解和分析。通過顏色的變化,我們可以迅速識別溫度異常的區域,做出相應的處理。

紅外熱成像的應用場景

設備故障檢測

電解槽內的溫度分布情況可以反映設備的運行狀態。通過紅外熱成像,我們可以快速檢測出設備是否存在故障。例如,如果某個部位溫度過高,可能是因為設備磨損或者堵塞導致的。

生產過程優化

通過分析熱圖像,我們可以找到電解槽運行中的“熱點”和“冷點”,進而優化生產過程。譬如,在某些情況下,調整電流或者改變電解液的成分,可以讓溫度分布更加均勻,提高生產效率。

能耗管理

紅外熱成像還能幫助我們進行能耗管理。通過監控溫度分布,我們可以發現哪些地方存在能源浪費,進而采取措施進行優化。這不僅能降低生產成本,還能減少對環境的影響。

設備預防性維護

通過定期使用紅外熱成像設備監控電解槽的溫度分布情況,我們可以進行預防性維護。在問題尚未發展到嚴重程度之前,及時發現并處理潛在的故障。這種預防性維護不僅可以延長設備的使用壽命,還能減少因設備故障導致的停機時間。

實際應用案例

鋁電解槽

在鋁的生產過程中,電解槽的溫度管理至關重要。某鋁廠引入紅外熱成像技術后,不僅提高了生產效率,還減少了設備故障的發生率。通過實時監控,他們能在問題發生初期就采取措施,避免了大事故的發生。

銅電解槽

同樣,在銅的電解過程中,紅外熱成像也發揮了重要作用。一家銅廠通過熱成像發現,某些電解槽的溫度分布不均,經過調整電流后,溫度得到了均勻分布,生產效率大幅提高。

鋼鐵冶煉

在鋼鐵冶煉過程中,溫度的精確控制同樣至關重要。某鋼廠通過引入紅外熱成像技術,不僅提高了鋼材的質量,還降低了能源消耗。他們能夠實時監控冶煉爐的溫度分布,及時發現并處理溫度異常情況,從而確保了生產的連續性和穩定性。

結論

紅外熱成像技術為電解槽的監控提供了全新的解決方案。它的全面性、實時性和非接觸式測量方式,使得電解槽的運行更加安全、效率更高。紅外熱成像技術在電解槽監控中的應用,不僅是技術進步的體現,更是工業生產向智能化、精細化邁進的重要一步。